Su túnel no es como el de cualquier otra persona: ¿por qué debería arreglar sus componentes?

Los túneles se encuentran entre los proyectos de ingeniería civil más difíciles y complejos. Por lo tanto, incluso los sistemas de conexión y alineación estándar requeridos para conectar las secciones del túnel están altamente diseñados. Sin embargo, algunos proyectos de túneles presentan desafíos únicos que las piezas estándar no están equipadas para enfrentar. La división de túneles de Optimas Solutions sabe que la reingeniería de las soluciones existentes para satisfacer ciertas necesidades, o el desarrollo de productos nuevos, puede ser de gran ayuda para mejorar las actividades de construcción de túneles y la producción final.

Sandrine Ordener, directora de ingeniería de la división de túneles de Optimas Solutions, explica cómo su proyecto puede beneficiarse de las soluciones de reparación de túneles diseñadas.

Como discutimos en un artículo anterior, no existe un diseño de túnel estándar. Cada proyecto presenta nuevos desafíos, basados en objetivos finales, presupuesto, ubicación geográfica, condiciones del terreno, prácticas locales y requisitos de seguridad. Como resultado, los revestimientos de los túneles deben coincidir con estas condiciones para conectar adecuadamente segmentos y anillos. Esto significa que las soluciones de fijación estandarizadas no siempre abordarán los desafíos y necesidades específicos de un proyecto de túnel.

Los componentes de fijación se utilizan para conectar anillos y segmentos de túnel separados, lo que ayuda a soportar la resistencia de toda la construcción. Por lo tanto, las soluciones de fijación deberían ayudar a sellar el túnel de la entrada de agua y evitar que los anillos del túnel se abran o que el túnel se ovalice.

Varios aspectos pueden hacer que estas tareas de instalación sean aún más desafiantes. Algunos de los factores que pueden desempeñar un papel importante incluyen las condiciones locales, como los ambientes corrosivos o la probabilidad de eventos sísmicos.

En tales casos, las soluciones de fijación de túnel estándar confiables pueden ser propensas a fallas tempranas, lo que compromete la vida útil de todo el túnel. Por ejemplo, los conectores estándar pueden no resistir la corrosión, equilibrar la resistencia y la flexibilidad durante los terremotos o soportar cargas elevadas.

Por el contrario, los componentes de fijación a medida están concebidos para abordar las necesidades y los desafíos individuales de un proyecto de túnel, por lo que funcionarán con un estándar más alto. Además, las soluciones llave en mano pueden simplificar y acelerar la conexión de anillos y segmentos, mejorando la productividad en el sitio. Para personalizar los componentes de fijación del túnel, especialistas experimentados como Optimas 'Tunnel Division siguen un método riguroso que garantiza la entrega de piezas adecuadas de alta calidad de manera rentable y en tiempo.

El proceso detrás de los servicios personalizados de fijación de túneles

El proceso para optimizar o innovar un componente de fijación de túnel comienza con una consulta del cliente. En esta etapa, la comunicación y la retroalimentación son clave para comprender las necesidades únicas de un proyecto. Un fabricante experimentado de soluciones de fijación de túneles utilizará estas discusiones iniciales para identificar si un componente estándar encajaría o si se requiere una solución a medida. Además, el especialista puede determinar si un simple rediseño u optimización de un componente existente puede ser suficiente, o si se requieren piezas nuevas e innovadoras.

Por ejemplo, para abordar los desafíos de la construcción de túneles en entornos corrosivos, como en el proyecto de Estrategia de Implementación de Residuos Internos de Doha (IDRIS) en Qatar, la División de Túneles de Optimas utilizó su experiencia para rediseñar un sistema de lechada estándar, acomodando polietileno de alta densidad (HDPE) ) en los revestimientos, y aumenta la resistencia del revestimiento, así como su vida útil.

Con base en la evaluación inicial y las especificaciones del proyecto acordadas, la siguiente etapa del proceso de innovación es producir un concepto de diseño para el componente personalizado. Durante esta etapa, se definen materiales, formas y características adicionales. Posteriormente, los equipos de ingeniería prueban la validez del diseño inicial ejecutando simulaciones virtuales (pruebas in silico), por ejemplo, análisis de elementos finitos.

Una vez que el modelo teórico ha demostrado ser efectivo, se crean pruebas iniciales de concepto y prototipos con impresión 3D u otros métodos rápidos de creación de prototipos. Estos se utilizan para realizar pruebas de laboratorio y de la vida real para evaluar las propiedades del componente, lo que demuestra su capacidad para cumplir con los requisitos iniciales del cliente.

Como era de esperar, los protocolos para las pruebas no están estandarizados ya que los requisitos de las pruebas variarán en gran medida dependiendo de las especificaciones del proyecto establecidas en las fases iniciales de planificación. Por lo tanto, el fabricante debe trabajar estrechamente con el cliente para definir qué pruebas se requieren. Para garantizar la entrega de una solución de alta calidad, se pueden aplicar estándares de calidad específicos, incluso si no se requiere certificación.

Por ejemplo, los equipos especializados de la División de Túneles de Optimas se adhieren a los estándares de calidad ISO 9001. Además, la compañía ha definido su propio sistema de Control de Calidad-Garantía de Calidad (QCQA) para sus productos Sofrasar. El sistema QCQA supervisa todos los procesos de fabricación y cadena de suministro, desde la adquisición de materias primas hasta la entrega al cliente. Dentro del marco QCQA de Optimas, cada contrato incluye una extensa documentación, como hojas de datos técnicos, listas de proyectos anteriores, certificados de entrega y listas de empaque.

En función de los resultados obtenidos, el diseño del componente o el método de producción pueden optimizarse aún más, a fin de mejorar el rendimiento del producto o la repetibilidad y reproducibilidad del proceso de fabricación. Una vez que se haya alcanzado el diseño final y óptimo del componente, el fabricante creará un número de pieza nuevo y único que identifica el componente y procederá a la fabricación y suministro de los primeros lotes.

Los expertos en componentes de túneles pueden entregar componentes personalizados de alta calidad en poco tiempo, para permitir una construcción ágil de túneles. En general, todo el proceso de desarrollo se puede completar en uno o dos meses, para modificar los componentes existentes, o en ocho a 24 meses para la creación de soluciones innovadoras, ya que se requieren más pruebas.

Las diferentes etapas en la realización de componentes a medida requieren diferentes habilidades y rangos de experiencia. Esto a menudo significa que los clientes necesitan contactar a diferentes partes con respecto a consultas de especificaciones de componentes, diseño, creación de prototipos, pruebas y fabricación del producto final. Las compañías especializadas como Optimas 'Tunnel Division pueden proporcionar un único punto de contacto para todas estas actividades.

Haciendo referencia al ejemplo anterior, gracias a sus capacidades internas de ingeniería y fabricación, la División de Túneles de Optimas pudo producir y suministrar el sistema de lechada resistente a la corrosión que requería el proyecto de túnel en Doha, Qatar.

Los especialistas expertos en reparación de túneles pueden abordar los desafíos que surgen

Ya sea que optimice un componente existente o desarrolle uno nuevo, cualquiera de los procesos presenta desafíos. Es el papel del diseñador gestionar estos desafíos y entregar una pieza de alta calidad que muestre avances claros en el rendimiento y, al mismo tiempo, sea económicamente viable para su uso dentro de un proyecto comercial.

Para abordar los desafíos y encontrar el equilibrio se pueden lograr especialistas con un profundo conocimiento de la industria del túnel, experiencia avanzada en productos y un conocimiento material y tecnológico para el desarrollo continuo.

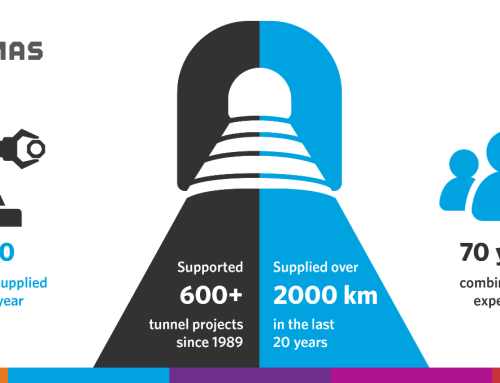

Después de haber completado más de 400 proyectos, ahora hay más de 500 productos estándar en la gama Sofrasar, cada uno desarrollado originalmente para una aplicación específica. Optimas Sofrasar es proactivo y se compromete a apoyar a sus clientes mejorando los componentes estándar o desarrollando nuevas soluciones que se adapten a los requisitos individuales del proyecto de túnel. La compañía tiene más de 20 años de experiencia en la industria, por lo que puede comprender y abordar fácilmente las necesidades específicas del proyecto para cualquier construcción de túneles. Gracias a las instalaciones internas de ingeniería, fabricación y pruebas de calidad, podemos proporcionar soluciones de fijación duraderas y de alta calidad que pueden beneficiar en gran medida al segmento del túnel, simplificando y acelerando el montaje al tiempo que mejora el rendimiento general.

Para aprender más sobre División de túnel.