Il faut un écrou dur pour survivre à la vie sur la route…

Optimas a travaillé avec un constructeur mondial de camions sur le développement d'une conception simple à contre-écrou qui réduit le poids à vide du véhicule tout en améliorant la durabilité.

As emissions regulations become stricter and the price of oil continues to rise, there’s no hiding from the fact that the Heavy Duty Truck industry is becoming more and more competitive. This is why manufacturers are working hard to reduce vehicle weight and maximize reliability – so their customers can profit from every extra mile. Fortunately, companies like Optimas are able to find innovations on seemingly simple components to give manufacturers an edge.

Décomposé dans ses termes les plus simples, le succès de tout véhicule utilitaire (quelle que soit l'industrie ou l'application qu'il dessert) peut être défini par trois indicateurs de performance clés (KPI) : charge utile, efficacité énergétique et coûts de maintenance. Si un véhicule est capable de transporter une plus grande charge plus loin que ses rivaux avec un fardeau d'entretien réduit, alors ce sera un succès à long terme, peu importe ce qui arrive à l'économie mondiale.

Pour cette raison, malgré la taille énorme de nombreux camions, une course aux armements est actuellement en cours pour développer des véhicules plus légers et plus écologiques, capables de supporter les chocs et les kilomètres parcourus sur les longs trajets. Les constructeurs de camions recherchent des technologies qui peuvent réduire le poids d'une manière plus proche des équipes NASCAR, ce qui a conduit un constructeur mondial de camions à approcher Optimas avec un défi de réduction de poids à contre-écrou.

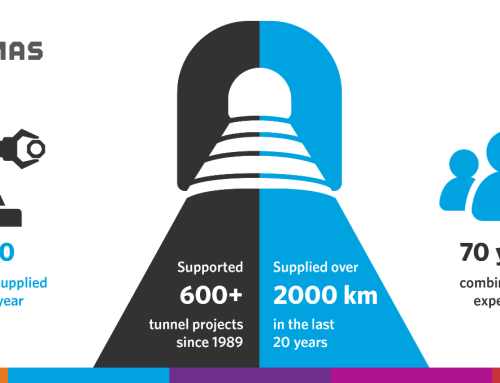

En tant que fournisseur spécialisé de solutions intégrées de chaîne d'approvisionnement et de support technique pour les fixations et les composants de classe C, Optimas a plus de 30 ans d'expérience de travail avec les fabricants pour améliorer l'efficacité et la qualité globales de leurs lignes de production. Avec un réseau mondial de fournisseurs, des structures d'entrepôt et de support locales et un support technique à travers les Amériques, l'EMEA et l'APAC, sa réputation s'est bâtie sur la collaboration avec des partenaires de fabrication au fil du temps pour générer des économies de coûts à long terme et des avantages de performance pour leur logistique, la conception et les opérations de production.

Optimas exploite un modèle commercial unique qui implique des investissements - à la fois en termes de ressources et de personnel - dans tous les aspects de la logistique, de l'approvisionnement en composants, de l'ingénierie, de la prévision de la demande, du contrôle qualité et même de la fabrication. Cela signifie que pour chaque partenaire un service unique est offert avec des avantages distincts. Par exemple, un client a bénéficié d'une réduction immédiate des coûts de production en pourcentage à deux chiffres après que les ingénieurs d'Optimas ont effectué une évaluation du fonctionnement de la chaîne d'approvisionnement interfonctionnelle dans l'ensemble de l'usine.

C'est sur cette perspicacité et cette expertise uniques que le constructeur de camions s'est appuyé lorsqu'il a approché Optimas avec le défi de trouver un seul contre-écrou léger pour remplacer les multiples inserts et placages en nylon précédemment spécifiés. Alors que la réduction du poids était l'objectif principal du projet, le fabricant souhaitait également améliorer les performances globales de la pièce, augmentant ainsi la durabilité et la fiabilité. Les contre-écrous seraient utilisés sur le châssis des camions, ils devaient donc être résistants à la corrosion, supporter des tensions de couple plus élevées et devaient également avoir un revêtement respectueux de l'environnement.

Optimas engineers were stationed at the manufacturer’s R&D center and worked directly with the design team to produce a collaborative engineering effort utilizing the product expertise of Optimas and the industry experience of the client. This stage included a series of tests, including the use of an RS Torque Tension Unit to calculate friction and load capacity to identify the right locknut. Once the design was finalized, further testing of the plate material was carried out to ensure paint adhesion and lasting torque tension.

Le produit final est une seule fixation métallique qui remplace la variété de pièces en nylon plus lourdes et plus complexes qui étaient auparavant disponibles pour le service de conception du fabricant. Cette pièce réduit l'inventaire des pièces, diminue les coûts et crée une réduction de poids 10% - ainsi qu'une durabilité accrue en fonctionnement.

Les trois KPI qui peuvent être utilisés pour mesurer le succès de tout véhicule utilitaire sont la charge utile, l'efficacité énergétique et les coûts d'entretien. La solution proposée par Optimas a entraîné des améliorations mesurables dans chacun de ces domaines.