3 étapes : du prototypage à la production

Du prototypage à la production, Optimas Solutions aide les fabricants mondiaux à augmenter leur production et à réduire leurs coûts dans une variété de secteurs.

Utilisant des équipements de prototypage spécialisés comme l'impression 3D et le décolletage, nos ingénieurs de conception internes travaillent avec les clients du développement du produit à la ligne de production pour s'assurer que leurs pièces sont optimisées pour une utilisation avant d'être fabriquées dans nos locaux. installations de forgeage à froid aux États-Unis et au Royaume-Uni.

Du prototypage au développement et à la production de fixations de haute qualité, voici trois étapes que nous suivons :

1 – Impression 3D

Les ingénieurs de conception experts d'Optimas travaillent selon les exigences spécifiques de l'industrie avec les clients sur site ou sur la base d'un projet pour créer des solutions de fixation fiables.

L'impression 3D est une méthode utilisée par les ingénieurs pour vérifier rapidement la conception et les dimensions d'une fixation en dehors de son application. Les imprimantes 3D peuvent prototyper des pièces personnalisées en une journée seulement, ce qui signifie qu'il s'agit d'un processus très efficace.

L'impression 3D permet également un assemblage de produits étape par étape, permettant une visibilité accrue sur chaque aspect du processus de conception. Les fabricants ont souvent besoin de pièces spécialisées et l’impression 3D permet aux concepteurs de créer des prototypes précis et géométriquement complexes.

Les prototypes créés par impression 3D sont également tangibles et entièrement fonctionnels pour déterminer avec précision l'adéquation d'une pièce à une application et donc optimiser sa conception. Si cette pièce est jugée inadaptée, un nouveau prototype peut être imprimé dès le lendemain. L’impression 3D est également moins chère que les méthodes de prototypage traditionnelles, car elle nécessite très peu de ressources humaines et les très rares déchets produits peuvent être entièrement recyclés.

2 – Décolletage

Après avoir optimisé la conception d'un produit grâce à l'impression 3D, la pièce peut ensuite être rapidement prototypée à faible volume grâce au décolletage.

Le décolletage fournit des informations importantes sur les propriétés mécaniques d'une pièce, notamment sa résistance à la traction, sa limite d'élasticité et sa ductilité, pour garantir qu'elle fonctionnera correctement et sans défauts au point d'utilisation. Non seulement le décolletage permet un prototypage efficace et précis, mais il ne nécessite aucun coût d'outillage pour les pièces de faible volume.

Le décolletage se caractérise également par une qualité de surface élevée et des dimensions précises, évitant ainsi les usinages excessifs ultérieurs dans le processus de production.

Nos ingénieurs sont certifiés IATF 16949 et ISO 9001 : 2015 et utilisent des systèmes de planification de la qualité pour diagnostiquer, corriger et atténuer efficacement les risques liés aux processus ou aux produits tout au long du processus de production.

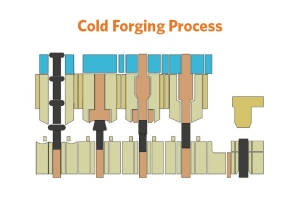

3 – Forgeage à froid

Une fois qu'une pièce est optimisée via ce processus de tests rigoureux, elle peut ensuite être fabriquée en grand volume dans nos installations spécialisées de formage à froid.

Fabrication par forgeage à froid produit des fixations particulièrement durables à grande échelle, et un fabricant expérimenté de machines de formage à froid peut travailler avec une précision allant jusqu'à 0,02 mm, ce qui signifie que vous êtes assuré de recevoir des pièces spécialisées de haute qualité, adaptées exactement à votre conception.

L'usine de formage à froid Barton d'Optimas à Droitwich au Royaume-Uni s'est associée à des fabricants avec une production de produits incroyablement élevée, mais avec 29 machines de frappe à froid Nedschroef, Sacma et Nakashimada fonctionnant 24 heures sur 24, Barton est plus que bien adapté aux grandes entreprises. production à grande échelle. Une seule machine de formage à froid peut produire des centaines de milliers de pièces par jour, ce qui est bien plus que d'autres formes de fabrication, comme le forgeage à chaud.

Nous avons plus de 90 ans d'expérience dans la satisfaction des exigences de fixation personnalisées de nos clients. Nos capacités intégrées d’ingénierie et de fabrication peuvent vous aider à améliorer la production et la qualité de vos produits. Que vous ayez besoin de solutions de fixation standard ou techniques, notre expertise en ingénierie et industrielle combinée à notre approche de partenariat peut optimiser les performances de votre produit. Contactez-nous maintenant pour maximiser votre efficacité de production.