Un fabricante de aire acondicionado comercial se asoció con Optimas para rediseñar una caja de control eléctrico y reducir significativamente los costos de piezas y fabricación.

Resultados Reales Anualizados, Impacto Real

$425,000

Montaje interior

Eliminación de placa

$60,000

Trabajo

Reducción

$8,500

Consolidación de tornillos/

Eliminación

Antecedentes

Un cliente existente invitó a Optimas a explorar una iniciativa de ahorro de costos relacionada con una caja de control eléctrico en una unidad de aire acondicionado comercial. La innovación anterior no logró desarrollar una solución de sujeción que permitiera ahorrar costos.

El diseño original del gabinete de la caja de control contiene un gran estampado de acero junto con una carcasa exterior que se instala en la parte frontal del gabinete. Esto actúa como una unidad sellada para evitar fugas y humedad.

La placa interna está diseñada y fabricada con una amplia gama de orificios preperforados para albergar todas las posibles configuraciones de componentes eléctricos. En promedio, el cliente solo usó 30% de los orificios integrados en la caja de control eléctrico.

Desafío

Una iniciativa de ahorro de costos y mano de obra que eliminó una parte infrautilizada de una caja de control eléctrico en una unidad de aire acondicionado comercial.

Acción

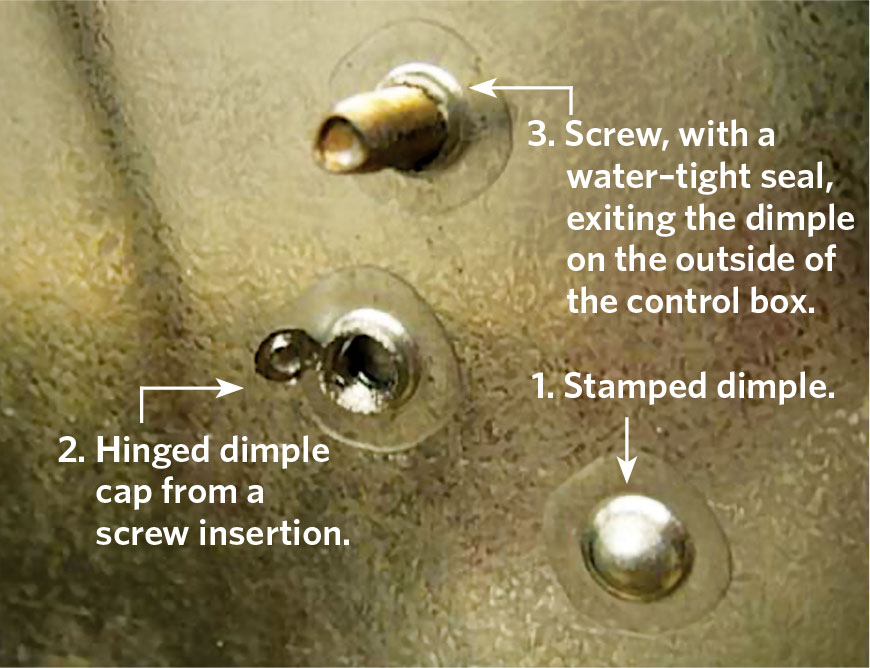

Diseñe un sistema de sujeción estilo “hoyuelo”, que incluya una gama de tornillos formadores de roscas de cresta afilada, que se enganche al contacto con las paredes y:

- Cumple con los requisitos de producción de UL

- Facilita el proceso de montaje durante la fabricación.

- Permite "cambios" en el campo

- Asegura un sello hermético

Resultados

- El diseño de “hoyuelo” eliminó el panel interno de la caja de control eléctrico y pasó las pruebas de UL, climáticas y de tránsito.

- Los tornillos rediseñados redujeron el torque requerido para la instalación en comparación con los sujetadores formadores de roscas estándar.

- Eliminación de residuos creados o dejados en la junta durante el roscado/instalación.

- Las reparaciones de campo/los componentes adicionales se pueden realizar con tornillos para metales estándar instalados en las roscas existentes.

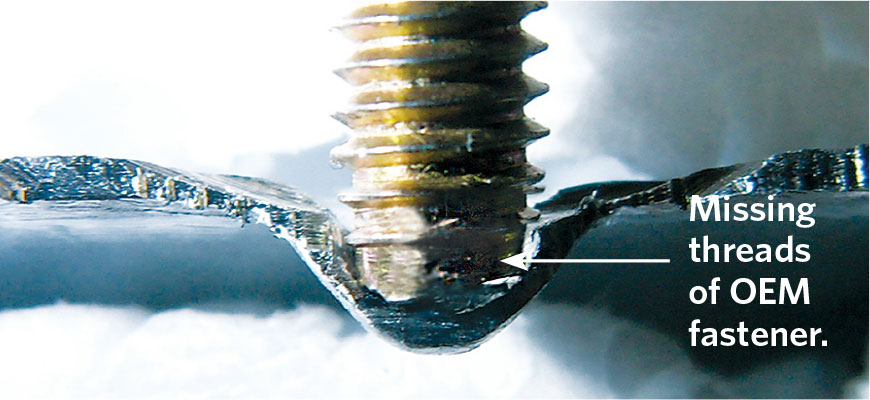

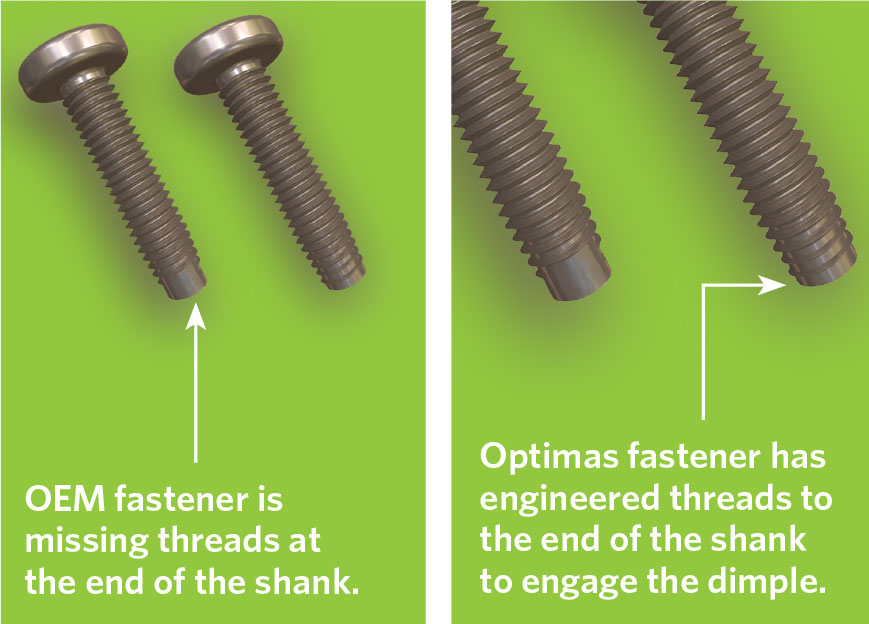

Sujetador OEM: un tornillo trilobular estándar no puede encajar con un hoyuelo presionado en la pared de metal estampado de una caja de control eléctrico.

Sujetador nuevo: se reemplazó un tornillo formador de roscas trilobular (izquierda) por un tornillo formador de roscas trilobular de cresta afilada (derecha) para encajar en el hoyuelo.

Solución Optimas: Sujetó los componentes a la pared interior de una caja de control eléctrico y cumplió con todos los requisitos de fabricación y uso en campo.

DESCARGAR Estudio de caso