Fixations EV plus légères et plus solides

Les constructeurs de véhicules électriques développent des technologies de batteries et de véhicules en constante évolution. Alors que les préoccupations en matière d’autonomie, de chaleur et d’allègement sont toujours omniprésentes sur le marché des véhicules électriques, les constructeurs repensent complètement la structure, la conception et la composition de leurs constructions pour optimiser les performances des véhicules.

Il est donc crucial que les fabricants de véhicules électriques donnent la priorité aux solutions à leurs problèmes de chaleur et d'allègement, jusqu'aux plus petites pièces, tout en tenant compte de l'empreinte carbone de la chaîne d'approvisionnement.

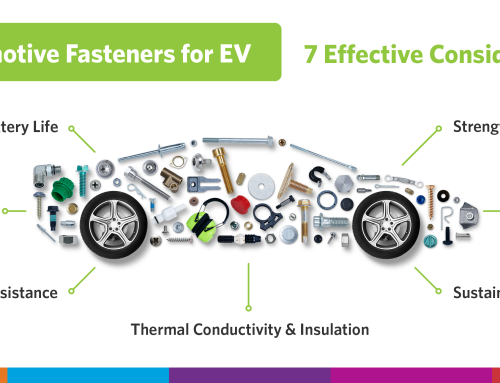

Fixations pour véhicules électriques : exigences clés

Les fixations EV ne représentent peut-être que 1% du budget de votre projet, mais elles peuvent représenter près de 50% de la nomenclature de votre produit. Pour tous les fabricants de véhicules électriques, il est important d'utiliser des fixations appropriées et de haute qualité pour optimiser les performances du véhicule.

Une plus grande électrification s’accompagne d’un plus grand besoin d’isolation. Éviter épuisement des performances de la batterie, il est crucial que les fabricants donnent la priorité à l'isolation thermique dès la phase de conception initiale afin d'éviter à la fois la surchauffe interne et les dommages causés par les conditions externes.

Les plus petites pièces peuvent également avoir le plus grand impact sur le poids. Étant donné que les véhicules électriques ont tendance à être beaucoup plus lourds que leurs homologues à essence ou diesel en raison de leurs batteries, l'utilisation de matériaux légers à chaque occasion est cruciale pour réduire les émissions et améliorer les performances du véhicule. Même en ce qui concerne les fixations pour véhicules électriques, il est important que vous accordiez la priorité à l'utilisation de matériaux légers à chaque occasion pour optimiser les performances de la batterie. L’utilisation de matériaux comme l’aluminium peut réduire considérablement le poids d’une batterie de véhicule électrique.

Fixations EV formées à froid : comment Barton peut vous aider

Avec plus de 90 ans d'expérience dans le forgeage à froid des fixations, Barton Cold-Form, Division de fabrication d'Optimas au Royaume-Uni à Droitwich, est devenu le plus grand fabricant de fixations moulées à froid des Midlands et l'un des plus grands du Royaume-Uni.

Le formage à froid est peut-être un processus vieux de 150 ans, mais l'équipe de Barton a prouvé son adéquation à de nombreuses exigences d'ingénierie modernes. Travaillant avec et sur lesquels s'appuient d'innombrables équipementiers et fabricants à travers le Royaume-Uni et l'Europe, l'équipe produit non seulement des fixations standard, conçues et sous licence, mais également de nombreuses pièces complexes, sur mesure et conçues.

Les fixations formées à froid de Barton sont idéales pour les applications de véhicules électriques, offrant les avantages suivants :

Allègement

Barton a la capacité de produire des fixations de châssis dans une large gamme de matériaux légers, comme l'aluminium, pour contribuer à améliorer l'accélération et le rendement énergétique des véhicules. Ces matériaux sont également résistants à la corrosion et résistent donc à des conditions environnementales difficiles.

Durabilité

Le formage à froid maximise les propriétés métallurgiques d'une pièce, en privilégiant la résistance et la durabilité en garantissant son intégrité structurelle, offrant ainsi un avantage par rapport aux pièces usinées traditionnelles.

Production à grande échelle

Le formage à froid est un procédé de fabrication particulièrement efficace, avec des pièces simples produites à une cadence de 300 par minute et des pièces plus complexes jusqu'à 200 par minute. De plus, la rapidité du formage à froid signifie que nos fabricants de fixations peuvent produire des centaines de millions de pièces par an, ce qui permet de gérer efficacement la production à grande échelle et les périodes de forte demande.

Durabilité

Non seulement l'usine de fabrication de Barton est alimentée par l'énergie renouvelable 100%, mais 89% de déchets de formage à froid sont recyclés, dont 0% sont envoyés à la décharge. Comme les pièces sont formées dans leur état quasi-fini, le formage à froid est également un processus de production durable. Avant la fabrication d’une pièce, tous les déchets d’additifs produits par le prototypage sont également recyclés.

Pour en savoir plus sur nos capacités de fabrication, ou pour parler à l'un de nos experts, vous pouvez le faire ici. Collaborez avec nous pour optimiser vos produits et répondre à la demande.