EV 業界の成長に伴い、メーカーは在庫戦略に何を必要としていますか?

電気自動車産業は飛躍的に成長しています。まず、バッテリーコストの低下により、電気自動車の購入が 43%増加 わずか1年前から、そして別の研究では、 全世界の乗用車販売の 57% 2040年までに電動化。

電力販売の増加に伴い、競合するエネルギー源は逆方向に向かっています。 2030年までに、期待はそこにあります 禁止になります 新しいガソリンおよびディーゼル駆動の乗用車の生産について。

この需要の増加は、開発プロセスと電気自動車のサプライチェーンを合理化し、場合によっては再考する必要があることを意味します。たとえば、電気自動車のファスナーは、 業界製造 SKU の 50% and are essential to the vehicle’s infrastructure and its maintenance equipment. How can EV startups improve inventory management and build an array of lightweight, insulated, and cost-effective fasteners that keep up with industry demands? Here are a few solutions:

経験豊富なパートナーと早期に参加

Team up with a specialist that offers a complete end-to-end experience. This partner should be able to handle design and engineering, BOM analysis, part consolidation, and be able to identify cost-saving opportunities that help you scale quickly and reduce waste.

可用性、複雑さ、ロジスティクスのニーズを満たすことができるパートナーを選択してください。さらに、パートナーが集中し、細部にまで気を配り、途中で何度も立ち止まることなく、制作のタイムラインに合わせられるようにしてください。

開発サイクルを理解する

最も一般的で破壊的なファスニングの在庫管理の問題は、サプライ チェーンがファスナの供給を迅速に処理するときに発生します。単一のファスナーが開発サイクルを通過するのに最大 20 週間かかる場合、可用性の変化によりプロジェクトが後退する可能性があります。

開発サイクルを理解することで、リードタイムを短縮できます。 開発サイクルを計画し、パートナーが、必要になる可能性のある特殊なタイプの留め具の取り扱い経験を持っていることを確認してください。

テスト容易性を高めるための追加技術の検討

一連のテストと反復を通じてプロジェクトを開発する方が理にかなっている場合があります。プロトタイプを作成してテストし、コスト効率の高い大規模な生産方法を作成します。

次のような追加のプラクティス 3Dプリント 市場投入までの時間を短縮することで、この方法の成功を後押しできます。仮想プロトタイプを試して、どれがうまくいくかを確認します。次に、それらのモデルの仕様を、車両の軽量性と機能性を両立する完成品に変換します。

電気自動車の在庫管理の誤りが成功に与える影響

これは電気自動車業界の成長にとってどうでしょうか?

In 2018, just 2 million units were sold. In 2025, that figure is expected to jump 400% to 10 million sales.

Learning how to manage the invaluable pieces with the electric vehicle supply chain (e.g. fasteners, c-class components) will be critical for companies looking to succeed within the market.

在庫の不一致がもたらす結果

For challengers in the fast-growing EV industry, it’s not enough to manage whole product supply chains, you need a set of inventory management strategies to avoid problems like:

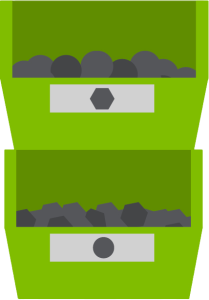

ラベルが誤って貼られたゴミ箱:

Inventory organisation is a big reason supply chains go awry. Mislabelling Just-In-Time (JIT) and Kanban bins can lead to contaminated stock. A mislabelled bin leads to the wrong parts being used, which leads to significant supply chain hiccups.

無駄な時間:

Every minute lost during inventory management adversely impacts the bottom line. When you don't clearly understand the timeline of different fasteners, components and MRO, it's easy for a delivery logjam to form.

供給不足:

Without parts, there are no products. Tesla ran up against this problem when it's supply chain lacked the cells necessary to create the vehicles' batteries. Production needs an availability, or an abundance of raw materials and parts. Without them, your operations could grind to a halt.