重型汽车紧固件:在性能与效率之间取得平衡

自从内燃机问世以来,重型卡车和非公路车辆对欧洲的发展可能一直是最重要的。自机动化曙光以来,这类车辆就已经建造,收获并供应了美国。例如,欧洲所有货运量的71%都是通过卡车运输的。

然而,随着欧洲排放标准的出现,这些车辆的设计和制造不得不适应这些标准。有什么方法可以平衡这些环境问题,同时又保留使这些车辆如此重要的特性?

全球紧固件和供应链解决方案供应商Optimas的欧洲工程总监Ian Carvell探索了组件创新和知识渊博的方法如何在效率和应用需求之间取得平衡。

重型车辆的性能与其盈利能力直接相关。使用此类设备的企业将投入大量资金,以确保卡车能够承受重负荷,收割机可靠且采矿设备经久耐用。过去,OEM制造商倾向于选择拉伸强度最高或结构最大的紧固件。但是,这些部件会大大增加整个车辆的整备重量。尽管直到20世纪后期才成为一个特别的问题,但最近国内为改善空气质量和燃油经济性所做的努力已使组件超标的弊端成为人们关注的焦点。

现在,制造商必须走钢丝:减轻重量以提高燃油效率,同时提高性能基准。重型车辆具有艰苦的工作寿命,因此OEM制造商不能在可靠性上做出牺牲,因为它们的车辆将无法为最终用户带来利润。要选择要实现这一目标的组件,需要集成紧固件技术和Optimas等应用专家是关键。

为应用选择合适的紧固件必须涉及制造商的关注。因此,需要进行彻底的组件分析才能应对特定的客户应用挑战。虽然这是一个连续的过程,但是随着更多创新材料和制造技术的不断探索,高度优化的紧固件已成为制造过程中多年的标准配置。这种标准化将在组件的整个生命周期中提供成本和效率优势,优化材料清单(BoM)并减轻人们对实施的痛苦。

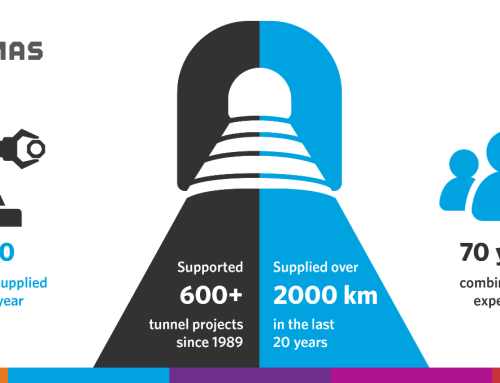

Optimas作为优质工程紧固件的供应商已有60多年的悠久历史,多年来,我们一直致力于商业和非公路车辆行业。我们已经与众多大型OEM重型车辆制造商和一级供应商的设计,工程和采购团队紧密合作,这使Optimas工程师能够真正了解该行业及其需求。定期的实施会议和响应能力确保可以快速满足制造商的特定紧固件要求。

这种方法的好处是很重要的。一家工程车辆制造商能够使用一种新型的,重量更轻的紧固件,该紧固件可提供应用所需的一致性和耐腐蚀性。通过进一步优化生产工艺以结合该紧固件,制造商还设法减少了30%的装配线工艺时间。

另一个例子来自重型卡车行业,市场上发生了一场效率战,以降低每英里的成本。同样,减轻重量以提高效率是首要考虑因素,但提高可靠性也是客户关注的重点。 Optimas与制造商的设计团队紧密合作,开发出了一种轻巧的金属防松螺母,该螺母替代了卡车底盘上的各种重型尼龙。该部件耐腐蚀,可承受更大的扭矩,并且卡车上的紧固件总重量减少了10%。尼龙零件的取消也增加了库存空间并加快了生产速度。

尽早定义和实施的一致的集成紧固件方法不仅可以提供可改善环境特征的有效组件,还可以提供更多功能。在这两个示例中,都减轻了重量,以提供更高的燃油效率和环保证明,同时又保持了车辆的预期性能。此外,相关的效率提高和软成本的降低为实施新组件提供了动力,这些利益将在整个产品生命周期中不断加深。

决定性因素是紧固件知识,借助集成的紧固件专家,可以提高速度并减少对操作的干扰。因此,诸如Optimas之类的企业可以在重型OEM车辆制造商在性能和效率之间实现平衡,从而使这些车辆能够与行业内日益严格的排放标准保持同步。