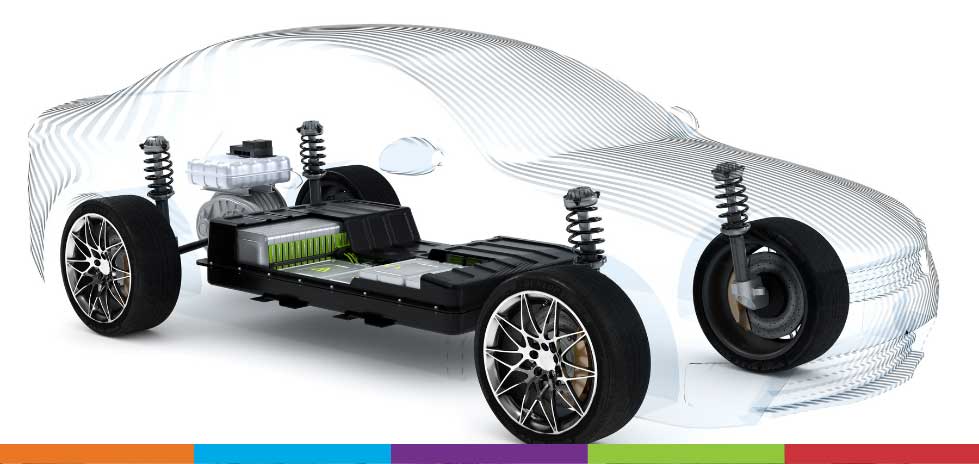

EV 業界の成長に伴い、メーカーは在庫戦略に何を必要としていますか?

電気自動車産業は飛躍的に成長しています。まず、バッテリーコストの低下により、電気自動車の購入が 43%増加 わずか1年前から、そして別の研究では、 全世界の乗用車販売の 57% 2040年までに電動化。

電力販売の増加に伴い、競合するエネルギー源は逆方向に向かっています。 2030年までに、期待はそこにあります 禁止になります 新しいガソリンおよびディーゼル駆動の乗用車の生産について。

この需要の増加は、開発プロセスと電気自動車のサプライチェーンを合理化し、場合によっては再考する必要があることを意味します。たとえば、電気自動車のファスナーは、 業界製造 SKU の 50% 車両のインフラストラクチャとそのメンテナンス機器に不可欠です。 EV スタートアップはどのように改善できるか 在庫管理 業界の需要に応える軽量で断熱性に優れたコスト効率の高いファスナーを製造したいですか? 以下にいくつかのソリューションをご紹介します。

経験豊富なパートナーと早期に参加

完全なエンドツーエンドのエクスペリエンスを提供する専門家とチームを組んでください。このパートナーは、 設計とエンジニアリング、BOM 分析、部品統合を行い、迅速な拡張と無駄の削減に役立つコスト削減の機会を特定できるようになります。

可用性、複雑さ、ロジスティクスのニーズを満たすことができるパートナーを選択してください。さらに、パートナーが集中し、細部にまで気を配り、途中で何度も立ち止まることなく、制作のタイムラインに合わせられるようにしてください。

開発サイクルを理解する

最も一般的で破壊的なファスニングの在庫管理の問題は、サプライ チェーンがファスナの供給を迅速に処理するときに発生します。単一のファスナーが開発サイクルを通過するのに最大 20 週間かかる場合、可用性の変化によりプロジェクトが後退する可能性があります。

開発サイクルを理解することで、リードタイムを短縮できます。 開発サイクルを計画し、パートナーが、必要になる可能性のある特殊なタイプの留め具の取り扱い経験を持っていることを確認してください。

テスト容易性を高めるための追加技術の検討

一連のテストと反復を通じてプロジェクトを開発する方が理にかなっている場合があります。プロトタイプを作成してテストし、コスト効率の高い大規模な生産方法を作成します。

次のような追加のプラクティス 3Dプリント 市場投入までの時間を短縮することで、この方法の成功を後押しできます。仮想プロトタイプを試して、どれがうまくいくかを確認します。次に、それらのモデルの仕様を、車両の軽量性と機能性を両立する完成品に変換します。

電気自動車の在庫管理の誤りが成功に与える影響

これは電気自動車業界の成長にとってどうでしょうか?

2018 年の販売台数はわずか 200 万台でした。2025 年には、この数字は 1,000 万台に跳ね上がると予想されています。

電気自動車のサプライチェーンにおける貴重な部品の管理方法を学ぶ(例: 留め具, Cクラスのコンポーネント) は、市場で成功を目指す企業にとって非常に重要になります。

在庫の不一致がもたらす結果

急成長を遂げているEV業界の挑戦者にとって、管理するだけでは十分ではない。 製品サプライチェーン全体次のような問題を回避するには、一連の在庫管理戦略が必要です。

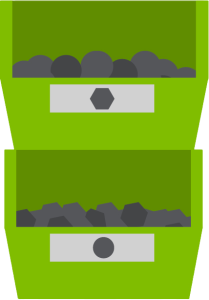

ラベルが誤って貼られたゴミ箱:

在庫管理はサプライチェーンがうまくいかない大きな原因です。誤ったラベル付け ジャストインタイム(JIT)とカンバンビン 在庫の汚染につながる可能性があります。誤ったラベルが貼られた容器は間違った部品の使用につながり、サプライ チェーンの重大な障害につながります。

無駄な時間:

在庫管理で無駄な時間が1分でも経てば、収益に悪影響を及ぼします。さまざまなファスナー、部品、在庫のタイムラインを明確に理解していないと、 MRO、配送渋滞が発生しやすくなります。

供給不足:

部品がなければ、製品は存在しません。テスラは、サプライチェーンに車両のバッテリーを製造するために必要なセルが不足していたため、この問題に直面しました。生産には、原材料と部品の供給、つまり豊富な供給が必要です。それらがなければ、業務は停止してしまう可能性があります。