Cómo un fabricante global de puertas de garaje comerciales trabajó con Optimas para rediseñar una pieza que eliminó el tiempo de inactividad y produjo ahorros de costos sin sacrificar el rendimiento.

Resultados reales, impacto real

$120K

Ahorro anual de costos

75%

Ahorro anual de costos

Situación

Un fabricante global de puertas de garaje comerciales obtuvo componentes de latón mecanizado para uno de sus abridores de puertas comerciales. Cuando aumentó la demanda del mercado, el largo proceso de fabricación resultó en largos plazos de entrega que causaron escasez de inventario y tiempo de inactividad de producción.

Solución

El equipo de ingeniería de Optimas realizó un desmontaje del producto y determinó dos oportunidades para mejorar la copa de resorte de freno de latón: materiales y proceso de fabricación. Mientras que las piezas de latón ofrecían protección contra la corrosión, el proceso de mecanizado de tornillo ejercía una tensión adicional en la cadena de suministro. El proveedor a menudo luchaba por satisfacer las demandas de producción del fabricante.

Optimas recomendó un reemplazo de acero conformado en frío con bajo contenido de carbono con zinc galvanizado y acabado de cromato transparente. La alternativa de acero redujo el costo de las piezas y también cumplió con los requisitos del fabricante para la protección contra la corrosión durante el envío y la manipulación de piezas. La especificación de un componente conformado en frío brinda una serie de beneficios, que incluyen un proceso de fabricación simplificado, menos desperdicio, plazos de entrega más rápidos y una mayor eficiencia de producción. La fabricación también podría comenzar sin requerir cambios de diseño en ninguno de los componentes de acoplamiento, lo que agregó valor durante la implementación.

Resultados

Al contratar a Optimas como experto en cierres, el fabricante de puertas de garaje comerciales abordó la cadena de suministro y los problemas de aplicación simultáneamente. Optimas entregó valor y fortaleció la cadena de suministro existente a través del rediseño de un solo componente:

- Guardado $120,000 en costos anuales

- Costo de parte reducido en 75% con alternativa de acero que mantiene la protección contra la corrosión

- Mayor eficiencia de producción. con componente conformado en frío

- Interrupción de línea eliminada con plazos de entrega mejorados

“Puede ser sencillo identificar componentes sobre especificados, alternativas de origen e implementar la solución elegida con muy poca perturbación para las operaciones existentes. Creo que cualquiera asociado con la fabricación a gran escala puede ver el beneficio de eso ”.

Día de tim

Ingeniero,

Optimas

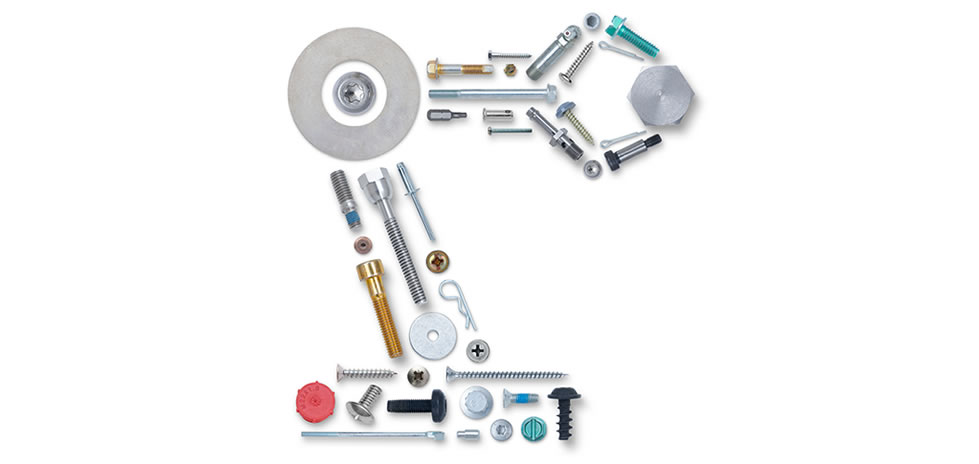

antes de

Después

DESCARGAR Estudio de caso