世界的な商用ガレージドアメーカーが Optimas と協力して部品を再設計し、性能を犠牲にすることなくダウンタイムをなくし、コスト削減を実現した方法。

本当の結果、本当の影響

$120K

年間コスト削減

75%

年間コスト削減

状況

世界的な商業用ガレージ ドア メーカーは、オーバーヘッド商業用ドア オープナーの 1 つに機械加工された真鍮部品を調達しました。市場の需要が高まると、製造プロセスに時間がかかるため、リードタイムが長くなり、在庫不足や生産のダウンタイムが発生しました。

解決

Optimas のエンジニアリング チームは、製品の分解を行い、真鍮のブレーキ スプリング カップを改善する 2 つの機会 (材料と製造プロセス) を決定しました。真ちゅう製の部品は腐食保護を提供しましたが、ネジ加工プロセスはサプライ チェーンにさらなるストレスを与えました。サプライヤは、メーカーの生産要求を満たすのに苦労することがよくありました。

Optimas は、電気めっき亜鉛と透明クロム酸塩仕上げを特徴とする冷間成形低炭素鋼の代替品を推奨しました。鋼の代替品は、部品のコストを削減し、輸送中および部品の取り扱い中の腐食保護に関するメーカーの要件も満たしました。冷間成形部品を指定することで、製造プロセスの簡素化、廃棄物の削減、リードタイムの短縮、生産効率の向上など、多くのメリットがもたらされました。また、嵌合コンポーネントの設計変更を必要とせずに製造を開始できるため、実装時に付加価値が得られます。

結果

ファスナーの専門家として Optimas を採用することで、商用ガレージ ドア メーカーは、サプライ チェーンとアプリケーションの問題に同時に対処しました。 Optimas は、単一のコンポーネントを再設計することで価値を提供し、既存のサプライ チェーンを強化しました。

- $120,000 節約 年間コスト

- 部品コストを 75% 削減 腐食保護を維持する鋼の代替品を使用

- 生産効率の向上 冷間成形部品付き

- 回線障害の解消 リードタイムの改善

「過度に指定されたコンポーネントを特定し、代替品を調達し、既存の運用にほとんど影響を与えずに選択したソリューションを実装することは簡単です。大規模な製造に携わる人なら誰でも、その利点を理解できると思います。」

ティム・デイ

エンジニア、

オプティマス

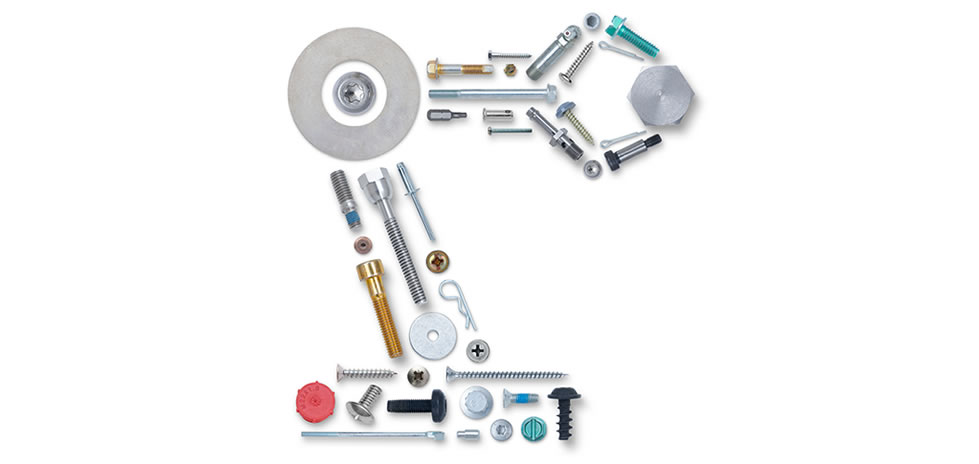

前

後

ダウンロード ケーススタディ